Технологический процесс восстановления детали автомобиля

Этот вид изготовления детали наиболее применим при крупносерийном и массовом производстве, процесс является высоко механизированным и автоматизированным. Такой способ позволяет получить точность 14…15 квалитета и с шероховатостью Rа80.

1) В качестве основной базы принимаем базирование по основным плоскостям двум центровочным отверстиям. Для вспомогательной базы принимаем наросты под резьбовую часть детали.

2) Черновая и чистовая подрезка торцов.

3) Черновое и чистовое обтачивание мест под бронзовые подшипники, нарезание метрической резьбы.

4) Контроль размеров

а) Измерительный инструмент – гладкий микрометр с точностью 0,01 мм.

б) Оборудование – разметочный стол контролёра и призмы.

Технологический процесс изготовления разжимного кулака заднего тормоза.

1 Штамповка (получение заготовки);

2. Термообработка (нормализация для снижения внутренних напряжений);

3. Механическая обработка:

- черновое и чистовое подрезание торцев;

- сверление центровочных отверстий;

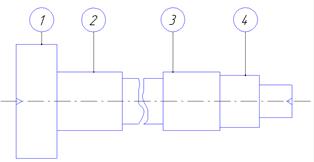

- обтачивание поверхностей 2, 3 и 4 (рисунок 2.);

- нарезание шлицев на поверхности 4;

4. Термообработка (закалка ТВЧ);

5. Абразивная обработка - шлифование поверхности 1 и 2 до шероховатости Ra 0,63…1,25 мкм;

Поверхность 2 шлифуется на круглошлифовальном станке. Для шлифования поверхности 1 используется специализированные шлифовальные станки с копиром, для нарезания шлицев на поверхности 4 применяют горизонтально-фрезерный станок и УДГ – 160.

Рисунок 5 — Схема технологического процесса изготовления разжимного кулака заднего тормоза

Тормозной кулак имеет следующие сопряжения:

опорные поверхности кулака – бронзовые втулки (подшипники скольжения); крепление тормозного кулака от осевого перемещения посредством резьбового соединения одного конца детали; шлицевое соединение для передачи усилия от штока тормозной камеры к тормозному кулаку через колесо зубчатое регулировочного рычага; трение скольжение рабочей поверхности тормозного кулака к ролику (дет. 130-350 1110 - А).

В процессе работы разжимной кулак подвергается следующим видам изнашивания:

- усталостное изнашивание рабочей поверхности кулака 1;

- фреттинг износ шлицевых зубьев 4;

- заедание опорных шеек под скользящие подшипники 2

Деталь работает на кручение, поэтому в сопряжении опорная поверхность кулака – бронзовая втулка происходит трение скольжения. Также нагрузка приходится и на шлицевое соединение в частности на боковые поверхности, так как в данном сопряжении сосредоточена максимальное значение предаваемого момента, соответственно шлицы работают на срез, но нагрузка этого узла не значительна и не постоянна (так как плечо момента небольшое и тормозной системой мы пользуемся не часто). Нагрузка возникает только при нажатии на педаль тормоза, а при стоянке или долговременном удерживании тормозов резьбовое соединение испытывает значительно меньшие нагрузки.

При нажатии на педаль тормоза шток тормозной камеры поворачивает разжимной кулак, при этом напряжённость тормозной камеры передается по рычагу к шлицам тормозного кулака, где возникает противоположное сопротивление, возникающий от сжатых пружин стягивающих тормозные колодки. Таким образом, при передаче крутящего момента происходит износ боковых поверхностей шлицев тормозного кулака. Шлицы в данном случае работают на срез. Изнашивание происходит интенсивно и может достичь до 0,5 мм. Втулка устанавливается на вал с небольшим зазором или в переходной посадке. Втулка более пластична и имеет антифрикционные свойства, поэтому в работе данное сопряжение является опорой, а значит, износ втулки опорной поверхности не приводит к износу шлицевого соединения.

Популярные материалы:

Распределение годового объема работ СТО по видам работ и

месту выполнения

Таблица 8. Распределение годового объема работ ТО и ТР СТО по видам работ и месту выполнения

Вид работ

%

Годовой объем работ, чел.ч

Место выполнения

На рабочих постах

На производственных участках

%

чел.ч

% ...

Специальное оборудование для ремонта

Специальное оборудование для ремонта представлено на рисунке 3 – 8

Рисунок 3 – Приспособление установки и приварки полочки в корпусе автосцепки Т593.00.000

Рисунок 4 – Стенд для сварочных работ на корпусе автосцепки Т54.00.000

Ри ...

Отказы и неисправности рулевого управления, их признаки и

причины, средства диагностирования

Таблица 1.1 Возможные неисправности рулевого управления, их причины и методы устранения

Диагностика механизма рулевого управления. Диагностика позволяет без разборки узлов оценить состояние механизма рулевого управления автомобиля. Кон ...